|

|

| · ГЛАВНАЯ · ФОРУМ · ДОСКА ОБЪЯВЛЕНИЙ · НЕДВИЖИМОСТЬ · |

Главная Главная

|

|

Мощный промышленный генератор — это высоконагруженный агрегат, работающий в режиме, где даже небольшая неисправность ведет к дорогостоящему простою. Знание типичных слабых мест в этих системах (как правило, от 50 кВт и выше) позволяет перейти от аварийного ремонта к плановому обслуживанию. В зоне риска находятся компоненты, подверженные термическим нагрузкам, высокой вибрации и сложному управлению. Понимание этих критических точек — первый шаг к продлению срока службы агрегата и снижению эксплуатационных расходов. Эффективное управление парком мощных генераторов всегда базируется на превентивном обслуживании, а не на реактивном ремонте после поломки. При этом важно различать естественный износ и неисправности, вызванные неправильной эксплуатацией, например, длительной работой при неполной загрузке или с резкими перепадами мощности. Проблемы с электрикой и возбуждениемВ мощных машинах основные проблемы часто возникают в электрическом сердце генератора. Ключевые компоненты — система возбуждения и регулятор напряжения (AVR). AVR отвечает за мгновенное поддержание стабильного напряжения, что критически важно при подключении больших индуктивных нагрузок. Выход его из строя из-за скачков напряжения или перегрева может привести к полному коллапсу системы или подаче критически высокого напряжения на потребителей. Также уязвимы диодные мосты (выпрямители). В мощных установках они работают с большими токами, и пробой одного или нескольких диодов из-за перегрузки или некачественного охлаждения приводит к асимметрии фаз и недовыработке мощности. Типичные проявления неисправности — недостаточный ток возбуждения или сильный нагрев всего узла. Запчасти для восстановления работоспособности генераторов, а также сами генераторы, можно найти на специализированных ресурсах, например, на сайте https://generator-rf.ru/. Правильный выбор комплектующих, особенно для высоковольтных узлов, гарантирует долгий срок службы оборудования.

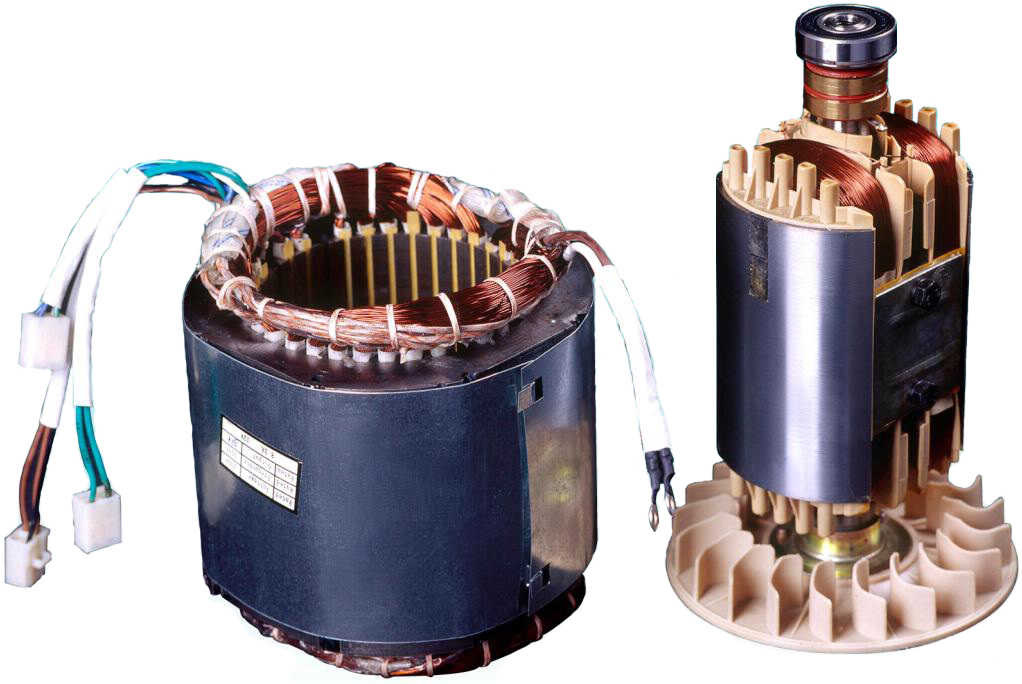

Термические и механические неисправностиКритически важный и дорогой узел — обмотки статора и ротора. В мощных генераторах они подвержены сильному термическому стрессу. Главные причины поломок обмоток:

Любое из этих повреждений требует сложного и длительного ремонта, часто с полной перемоткой или заменой статора/ротора. Из-за высокой стоимости и габаритов эти работы всегда являются капитальными. Второй механический риск — подшипники. В больших генераторах используются усиленные подшипники скольжения или качения, но их разрушение из-за вибрации, недостатка смазки или неправильной центровки приводит к задеванию ротора за статор (трению по воздушному зазору), что катастрофически повреждает обмотки.

Периферия и система охлажденияНеполадки в периферийных системах, хоть и не являются поломкой самого генератора, часто приводят к его аварийному отключению или выходу из строя. Главный враг мощного генератора — перегрев. Система охлаждения (радиаторы, насосы, вентиляторы) и топливная система (насосы высокого давления, форсунки) требуют постоянного внимания. Загрязнение радиатора, выход из строя помпы или сбой в работе вентилятора приводит к быстрому росту температуры, что вызывает термическое разрушение изоляции обмоток. Наконец, в мощных дизельных установках уязвимы компоненты, работающие под высоким давлением и температурой: турбокомпрессор (износ подшипников из-за недостатка масла) и насос-форсунки, чувствительные к качеству топлива. Как избежать поломок ПрофилактикаБольшинство критических поломок мощных установок предотвратимы при условии строгого соблюдения регламента. Регулярный осмотр и соблюдение регламента ТО — залог надежной и бесперебойной работы. Профилактическое обслуживание должно включать:

Эти простые шаги, выполняемые квалифицированным персоналом, многократно увеличивают межремонтный период и обеспечивают долговечность оборудования. Инвестиции в своевременную профилактику всегда окупаются отсутствием аварийных простоев, которые на промышленных объектах могут стоить сотни тысяч рублей в час.

|